д.21, к.2, помещение 11А

- Инжиниринг и проектирование

- Технологии

- Оборудование

- Запчасти

Технология производства клееного бруса и балки для домостроения

Продукт производства: Клееный брус и балка – многослойная клееная конструкция, изготовленная из высушенного пиломатериала с высокими эксплуатационными свойствами.

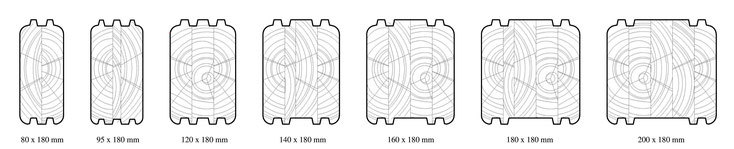

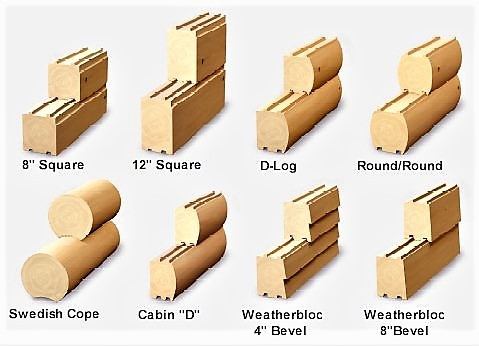

Клееный брус характеризуется применением в деревянных домах колодезной кладки, обладает определенным профилем, предназначенным для качественной сборки. Брус, в зависимости от применения склеивается из 2, 3, 5 или 6 ламелей.

Клееная балка обычно имеет прямоугольную форму, количество ламелей от 3 до 50. Применяется для изготовления балок перекрытий и стропильных конструкций.

В России, применение клееного бруса для индивидуального домостроения началось с 1996 года, первопроходцами стали «Сокольский Док» в Вологодской области и компания «Брус и Дом» в Московской области.

Преимущества клееного бруса

• Стабильность геометрии и формы, древесина высушивается до начала обработки, и в процессе эксплуатации домокомплект практически не дает усадку.

• Высокая несущая способность клееной балки при малом удельном весе. Возможность использования клееного бруса в сложных архитектурных решениях. Большепролетные безопорные конструкции

• Высокая огнестойкость – клееная балка долго не теряет несущей способности под воздействием огня

• Высокая сопротивляемость к агрессивным средам – применение при складировании удобрений, коровниках, бассейнах и т.д.

• Высокая сейсмостойкость сооружений из клееных деревоизделий

• Малая нагрузка на фундамент сооружений из клееного бруса и балки

• Высокая эстетичность – нет необходимости нести дополнительные затраты на облицовку.

Недостатки клееного бруса

• Высокая стоимость по сравнении с массивной древесиной

• Низкая сопротивляемость ультрафиолету – необходимо укрывать материал специальными составами и красками

Применение клееного бруса и балки:

• Индивидуальное домостроение колодезной кладки,

• Индивидуальное домостроение по стоечно-балочной технологии (Фахверк)

• Строительство административных, промышленных, спортивных и складских помещений

• Кровельные системы в т.ч. сложные

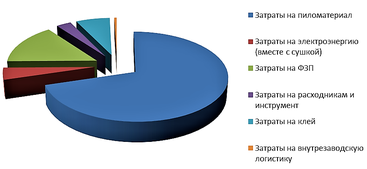

Производство клееного бруса для домостроения относится к средним и массовым. Формирование себестоимости складывается из стоимости исходного пиломатериала и производственных затрат. Для успешного функционирования предприятия необходимо бороться за повышение К выхода, уменьшение расхода клея, Фонда заработной платы и расхода электроэнергии.

Так к примеру классическое, хорошо организованное, производство 1200 -2000 куб.м. клееного бруса в месяц, при двухсменной работе использует на производственном участке не более 7 человек, включая заточника/наладчика, Расход клея не превышает 230 гр. на 1 кв.м. клеевой поверхности при потерях не более 3%. Если Вы заинтересованы в получении подробной информации о производственных затратах в процессе изготовления клееного бруса, ждем Ваших обращений.

Краткое описаниетехнологии производства клееного бруса и балки для домостроения

Исходное сырье – обрезной пиломатериал естественной влажности.

Буферизация пиломатериала. Поступающий пиломатериал должен быть отсортирован и качественно сложен в сушильные пакеты на прокладках. От качества укладки пакета будет зависеть геометрия сухого пиломатериала и К выхода. Сушильные пакеты буферизируются в ожидании сушки. При хранении пакетов обеспечивают режим проветривания и избегают попадания прямых солнечных лучей, дождя и снега.

Сушильный комплекс. Сушильные пакеты перемещаются в специальные сушильные камеры, где под воздействием температуры производиться процесс удаления связанной и несвязанной влаги из пиломатериала. Сушильные камеры должны быть специализированы для качественной и быстрой сушки пиломатериала под дальнейшую склейку и обеспечивать равномерность влажности в пределах разброса в +/-1% от требуемой по ТУ на клеевую систему. Равномерность должна быть достигнута по всему объему пиломатериала находящегося в камере, в т.ч. и по длине. Для уменьшения затрат на сушку тепловую энергию (горячая вода 95 град) получают путем сжигания отходов производства в котельных на твердом топливе.

Остывочное отделение После сушки, пакеты перемещают в цех производства клееного бруса, где они выстаиваются необходимое время в температурно-влажностном режиме, пр и котором будет происходить дальнейшая обработка. Температура в цехе производства клееного бруса должна быть не меньше 20 град Цельсия, Влажность не менее 50%. Иначе произойдет пересыхание пиломатериала и расклей бруса при эксплуатации практически неизбежен.

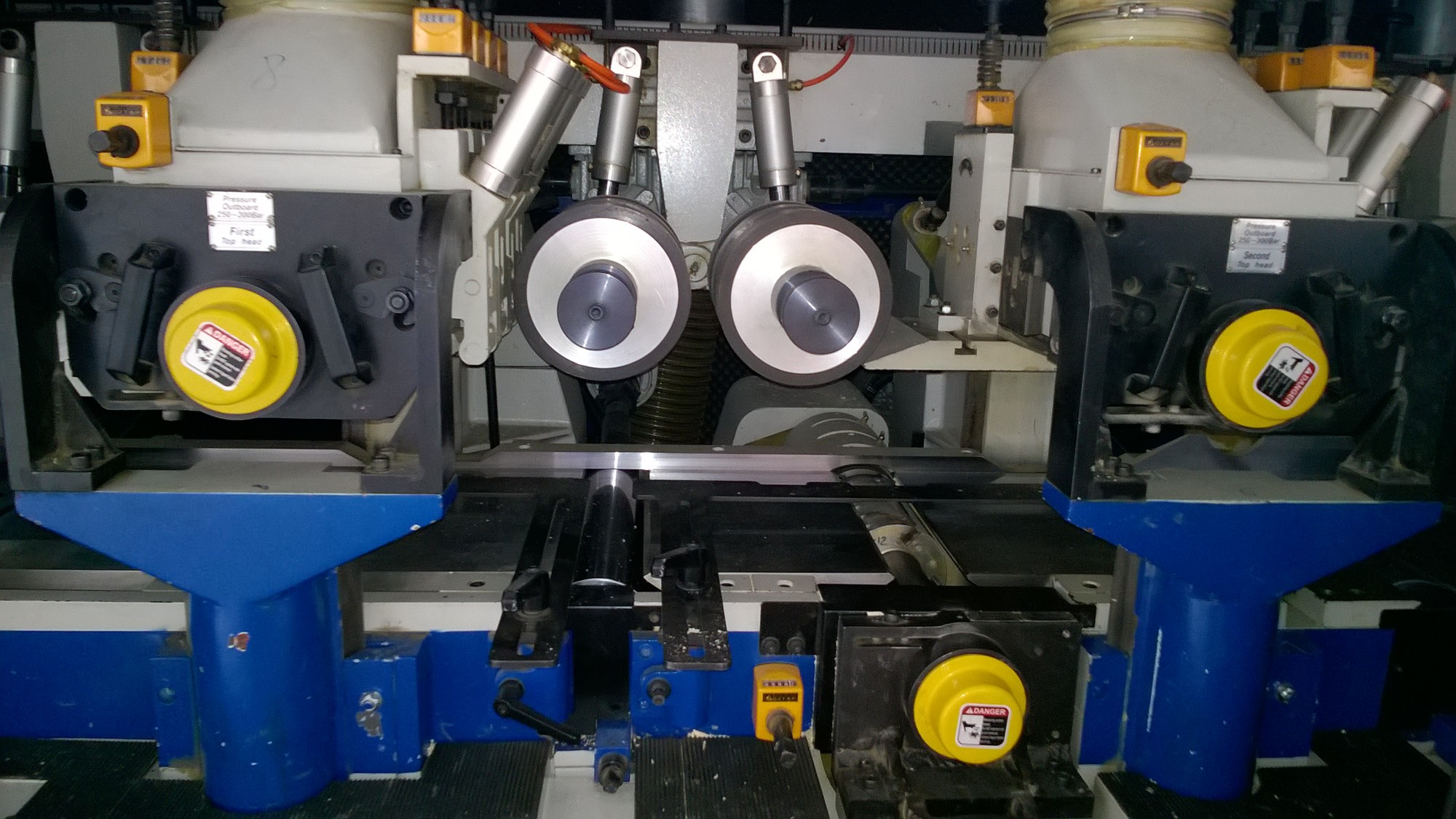

Участок черновой обработки. Задача участка подготовить заготовки для дальнейшего торцевого сращивания по длине. Первый этап – черновая торцовка для раскроя криволинейного пиломатериала на прямолинейные участки. Без такого раскроя качественная калибровка, с минимизацией потерь на четырехстороннем станке, практически не возможна. Далее – калибровка на четырехстороннем станке, специально скомплектованном для черновой калибровки, в т.ч. разнотолщинного и разноширинного пиломатериала. Станок должен обладать усиленной системой подачи и повышенными мощностями привода строгальных шпинделей. Задача строжки – создать базирующие поверхности для позициирования заготовки в линии сращивания и вскрыть внутренние дефекты пиломатериала. После калибровки детали попадают на торцовочный станок для вырезки дефектов древесины, недопустимых в клееном брусе и балке. Заготовки после вырезки должны быть отсортированы по категориям качества, в т.ч. по цвету. Особое внимание уделяется деталям из которых будет собираться лицевые ламели клееного бруса.

Участок торцевого сращивания – на этом участке происходит нарезка соединения заготовок –«минишип» и их продольное сплачивание в ламель. Фрезерная группа линии сращивания должна быть оборудована системой раздельного нанесения клея. Продольный гидравлический пресс обладать достаточно мощной гидростанцией и производить бесконечную заготовку, нарезаемую в необходимые длины встроенным в линию торцовочным узлом. После сплачивания клееные ламели должны вылежаться для адгезии клеевого соединения.

Участок склейки бруса и балки. – Включает в себя скоростной строгальный станок для калибровки, станцию клеенанесения и пресс (или несколько прессов). Для уменьшения производственных площадей, количества персонала и расходов электроэнергии строгальный станок совмещают в одну линию с клеенанесением. Работают на скоростях, соответствующих быстрой загрузке пресса в диапазоне 60-120 м/мин. Строгальный станок в обязательном порядке оборудуется системой джойнтирования ножевых головок. На практике в 99% случаев применяются холодные гидравлические пресса, к которым предъявляются высокие требования по прямолинейности клеевого поля, соответствию усилий сжатия техническим условиям, жесткости конструкции и т.д. Желательно исключить ручные работы по загрузке-выгрузке клееной продукции в пресс и из пресса, так как вес отдельных элементов клееного бруса превышает допустимый а производственный травматизм не оправдывается экономией при покупке оборудования. Не забываем, что пресса с ручной загрузкой теряют в производительности 25 -30% по сравнению с точно такими, но автоматизированными. Также, при производительностях от 1500 -2000 куб.м. клееного бруса в месяц применяются пресса ТВЧ, обеспечивающие практически моментальную склейку бруса. Клеевые системы могут быть разными и выбираются в зависимости от производимой продукции и ее дальнейшей эксплуатации. Клееный брус клеится с допуском по длине.

Участок вылежки клееного бруса. После склейки в холодных прессах брус должен вылежаться в течении не менее 8 часов для адгезии клеевого шва. При использовании прессов ТВЧ, брус правтически сразу готов к дальнейшей обработке.

Участок профилирования/калибровки клееного бруса и балки. На данном участке используются усиленные четырехсторонние станки с большим сечением обрабатываемых деталей, мощными двигателями и специальной системой подачи. Классически универсальное сечение обработки в России – 400 х 250 мм., реже встречаются 600(800) х 300. Диаметр резания на шпинделях должен обеспечивать глубокое профилирование и на практике составляет не менее 230 мм. Клееный брус на данном участке профилируется в сборочное соединение, клееная балка калибруется в точные размеры с боковыми фасками. Участок оборудуется торцовочным станком соответствующего сечения для нарезки бруса в точный размер и комплектуется механизацие подачи и приема клееных тяжелых деталей.

Участок упаковки. Готовые клееные детали укладываются в плотные транспортные пакеты, утягиваются и покрываются защитной пленкой, предотвращающей попадание влаги и солнечных лучей. Псоле упаковки пакеты штабелируются друг на друга через специальные прокладки для формирования транспортных партий и ожидания отгрузки с предприятия. Длина пакетов по практике – до 13,5 м.

Заточной и инструментальный участки – должны обеспечивать качественную заточку и хранение всего перечня режущего инструмента, используемого в производстве клееного бруса.

Система замкнутой аспирации. Для централизованного сбора отходов обработки древесины – стружки, опила, в цехах производства клееного бруса, применяются системы аспирации оборудованные системой очистки и возврата в помещения воздуха. Если применяется не возвратная система, то резко возрастают затраты на отопление или не выдерживаются температурные параметры.

Механизация. Для уменьшения производственных затрат по ФЗП и увеличению производительности в производственных потоках изготовления клееной балки и бруса в обязательном порядке применяются средства межстаночного перемещения деталей: прямые и поперечные рольганги и транспортеры.

Рентабельность процесса изготовления клееного бруса напрямую зависит от правильности выбора производственного оборудования и инженерных систем, его размещения в производственном цеху, применения и контроля технологических. Для того чтобы избежать ошибок процесс должен быть досконально просчитан еще до начала выбора оборудования, потому что в процессе расчетов выявляются узкие места производства, просчитывается себестоимость, окупаемость, отслеживаются тенденции рынка сбыта. По итогам расчетов возникают технические условия на оборудования, именно по которым и производится конкретизированный выбор комплектации станков и механизации. Наши специалисты, с удовольствием, рассчитают для Вас Ваш индивидуальный проект, просчитают рентабельность и окупаемость в т.ч. с привязкой оборудования к производственной площадке.

Задайте свой вопрос

-

Клееные деревянные строительные конструкции

- Технология производства клееного бруса и балки для домостроения

- Технология производства клееной балки kvh

- Технология производства клееной балки BSH, DUO, TRIO

- Технология производства облегченной клееной балки и бруса

- Технология производства гнутоклееных строительных балок

- Технология производства CLT панелей

- Основные технические и технологические ошибки производства клееных деревянных строительных конструкций

- Технологии для глубокой переработки древесины

- Создание предприятия по выпуску балки KVH и бруса BSH.

Связаться с нами

Мы перезвоним Вам в течение 10 минут!

Нажимая кнопку "Позвонить мне", Вы соглашаететсь с условиями Политики конфиденциальности.