д.21, к.2, помещение 11А

- Инжиниринг и проектирование

- Технологии

- Оборудование

- Запчасти

Основные технические и технологические ошибки производства клееных деревянных строительных конструкций

Характерные ошибки, допускаемыепроизводителями клееных строительных конструкций

В период острой конкуренции в борьбе за покупателя деревянного дома, многие производители выбрали основным оружием борьбы – демпинг, т.е. действие по принципу – у меня дешевле. В итоге, после нескольких лет упорной ценовой войны, наблюдается картина, когда небольшие производители находиться при последнем издыхании, а многие уже закрылись, средние работают вполсилы, а большие как не странно процветают, работая в большей степени на экспорт. Странно, вроде бы никто не запрещает работать на экспорт достаточно востребованной продукции – клееной балки BSH или KVH – и средним и малым производителям, но этого не происходит, так как средние цены экспортной продукции в 330 Евро и 230 Евро соответственно в пересчете на рубли – 25000 руб. и 17000 руб.– и отнимая стоимость доставки получаются равными и даже немного меньше цен внутреннего рынка. В чем же проблема, а она, как обычно, кроится в производственных затратах. Да цены на пиломатериал резко выросли, и это, конечно обусловлено ценами экспорта, при этом экспорт производиться тем же производителям клееной балки, но только Европейским, т.е. эти производители, покупая дорогой пиломатериал, ухитряются уложиться в нормами прибыли в низкие, по нашему мнению цены, а еще и все налоги заплатить….. Как обычно проблема кроится в разных подходах европейских и российских производителей к организации производства а как следствие в разной себестоимости продукции по сырью и разных производственных затратах.

По сути кризис продаж, обнажил самую главную проблему современной российской деревообработки – отсутствие технико-экономического проектирования при создании производства, не соблюдение требований по техническим параметрам оборудования и отклонения от технологического процесса.

Рассмотрим подробнее некоторые их характерных ошибок:

Ошибка участка хранения пиломатериала и термовлажностного режима производственного помещения

Первая ошибка в том, что многие производители считают, что достаточно создать необходимые термовлажностные условия (температура от 20 град. Цельсия и влажность 50%-55%) только в зоне склейки, но это серьезное нарушение технологии, т.к. исходная заготовка может пересохнуть и выйти из параметров технических условий на склеивание еще до попадания на участок склейки или не успеть нагреться до необходимой температуры. К примеру, если не обеспечены влажностные параметры во всем производственном помещении, то что буде с партией заготовок, которая отсортирована на участке вырезки дефектов и ожидает накопления объема для запуска в сращивание на протяжении 2-3 ех смен, в теплом помещении, но не увлажненном помещении этот пиломатериал гарантировано потеряет во влажности 1-2% и при склейке в брус, вероятность получения некачественного клеевого соединения крайне высока.

Вторая ошибка – отсутствие на производстве зон вылежки сухого пиломатериала, зачастую, производственное помещение цеха склейки не обладает необходимыми площадями для хранения партии сушильных пакетов, в объеме переработки производственной смены, сушильные пакеты поступают прямо с улицы, пиломатериал либо промерзлый, либо намокший под дождем. Низкая теплопередача древесины не позволяет ей нагреться за два -три часа, пока она попадает в торцевое сращивание. Пиломатериал должен отлежаться в тех же условиях, в которых будет обрабатываться минимум 6-8 часов, а оптимально – сутки

Третья ошибка – отсутствие системного подхода в проверке на влажность входящего пиломатериала,

Поверке, в т.ч. с разбросом влажности по длине доски, должны подвергаться доски сверху, в середине, из снизу каждого сушильного пакета. При несоблюдении параметров влажности, сушильный пакет бракуется и направляется на досушку. Если влажность не проверяется, то производство сознательно идет на риск получения расклеев в готовой продукции, вместо того, чтобы отработать и устранить проблемы сушильного комплекса.

Ошибки участка черновой калибровки

Самая существенная ошибка первого участка обработки - отсутствие черновой торцовки пиломатериала перед калибровкой в четырехстороннем станке. Эта операция нужна для того что бы разрезать криволинейный пиломатериал на прямые участки, т.к. при калибровке доски с саблевидностью, изогностью или другими отклонениями от прямолинейности, возникает необходимость в больших, чем нужно съемах материала и потери К выхода, причем на уже высушенном пиломатериале, т.е. более дорогом, чем исходный. Если съемы не производить, то неизбежные непростроги, не прямолинейность детали приведет к появлению брака на участке торцового сращивания. Простой торцовочный станок, установленный в одну линию с четырехсторонним станком, решит данную проблему, расторцевав криволинейную доску на прямые участки, причем, рольганги торцовочного станка, послужат своего рода торировочной линейкой для понимания кривизны пиломатериала. Весь участок, по практике, включая разбор сушильного пакета, проверку пиломатериала на кривизну, торцовку и подачу в строгальный станок осуществляет один оператор (при производительности до 1000 куб.м. бруса в месяц /двухсменка). Как итог – выигрыш по резкому снижению брака на участке сращивания и повышение К выхода на 2-3%

Вторая по распространенности ошибка – неправильная комплектация строгального станка, когда без учета российских реалий по качеству геометрии исходного пиломатериала, а именно – разнотолщинности и разноширинности, левый боковой и первый правый шпинднль установливают в обычном, а не усиленном варианте.

Третья ошибка -отсутствие механизации подачи и приемки заготовки, технологический разрыв между участками калибровки и выторцовки дефектов. Если четырехсторонний и торцовочный станки не связаны между собой, хотя бы неприводными рольгангами и склисами, то это приводит к необходимости штабелирования заготовки после калибровки и расштабелирования при вырезке дефектов, что приводит к появлению излишних рабочих мест.

Четвертая ошибка – отсутствие механизации подачи сушильных пакетов на расштабелирование приводит к либо к простоям участка по причине ожидания подачи следующего пакета либо к нерациональному использованию внутризаводского транспорта. Наличие буфера в виде напольного поперечного или продольного транспортера на котором размещен запас пиломатериала на пол смены, позволяет систематизировать работу участка и уменьшить количество погрузчиков.

Ошибки участка вырезки дефектов

Главная ошибка, (если не брать во внимание ошибки по неправильному выбору станка по производительности) – отсутствие сортировки отторованной заготовки по цвету, т.е. ламели, полученные после торцевого сращивания «рябят», а визуальное качество клееного бруса – снижается.

Вторая ошибка – отсутствие на рабочем месте оператора торцовки – стенда с визуализацией дефектов, подлежащих вырезке. Рабочие, что бы не быть обвиненными в производстве брака, при малейшем сомнении, часто вырезают и допустимые дефекты, снижая К выхода.

Третья ошибка - отсутствие механизации, поперечных склисов, гидростолов – чрезмерное увеличесние персонала участка торцовки. Наличие даже автоматического торцовочного станка не оборудованного механизацией подачи, приема и штабелирования отторцованной заготовки, а также системой уборки вырезанных дефектов не приводит к повышению производительности и высокой выработки на одного работающего.

Четвертая ошибка – для обеспечения бесперебойной работы участка сращивания необходимо укладывать отторцованные заготовки, так, как они будут загружаться в стол загрузки фрезерного станка, Т.е. один слой в пачке – стол загрузки., если штабелирование деталей идет – все подряд – оператор линии сращивания потратит дополнительной время на загрузку линии сращивания.

Ошибки участка буферизации заготовок перед сращиванием

Первая ошибка – отсутствие маркировки пачки выторцованных деталей, на которой указывается сортность и дата торцовки.

Вторая ошибка – нарушение тармовлажностного режима в зоне хранения – пересыхание или набор влажности. Отсутствие периодического контроля влажности заготовок.

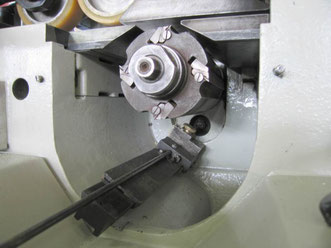

Ошибки участка торцевого сращивания

Ошибка первая – сращивание плохо откалиброванных заготовок-такие заготовки не имеют достаточно точной базы и при размещении на шипорезном столе, зарезка соединения минишип производится под произвольным углом, либо со смещением щипа по торцу детали. При дальнейшей сборке деталей из продольного пресса системы сращивания выходит не прямолинейная заготовка, при этом возможен перескок шипового соединения на зуб, с образованием выступов. Все это приводит к уходу срощенной плети из типоразмеров, браку и в итоге росту себестоимости продукции.

Ошибка вторая – неправильный выбор системы сращивания, не останавливаясь на проблеме качества оборудования, характеризуем ошибку как неправильный выбор типо-размеров исходной заготовки, а именно минимальной и максимальной длины, Часто используются линии сращивания с максимальной длиной заготовки до 1-1,5 метра, отсюда – дополнительная расторцовка качественной лицевой или внутренней ламели, дополнительные стыки, перерасход клея, электроэнергии и инструмента, снижение общей производительности по шипорезной группе. При отсутствии на предыдущем участке сортировки заготовок по цвету, лицевые ламели становятся похожи на шахматную доску, что приводит к снижению качества домокомплекта. Такой дом можно красить только укрывистыми красками.

Ошибка третья – использование только одного устройства клеенанесения в шипорезной группе приводит к перерасходу клеевой смеси, которую практически невозможно точно рассчитать на всю смену, всегда остается остаток. Раздельное клеенанесение – отдельно отвердитель )на первом шипорезном станке) и отдельно – клей (на втором шипорезном станке) такой проблемы не имеет, так как смесь заранее не смешивается.

Ошибка четвертая – неправильная заточка инструмента, недостаточное или избыточное усилие продольного пресса приводит к появлению эффекта – недожима – точки в местах соединения или к расщеплению заготовки по вершинам минишипа. В итоге-брак и повышение себестоимости.

Ошибка пятая – неправильная организация подачи заготовок на шипорезную группу приводит к снижению производительности и увеличению кол-ва занятого персонала. Если Ваш оператор шипорезного станка вынужден каждый раз наклоняться к полу, чтобы взять очередную партию заготовок, большой выработки ждать от участка не стоит.

Ошибка шестая – плохое обустройство зоны приема срощенных плетей – если отсутствует хотя гравитационный поперечный приемный стол, на который срощенная деталь может плавно, без ударов, соскользнуть, то автоматически возникает необходимость в дополнительных рабочих.

Ошибки участка вылежки срощенной по длине ламели

Ошибка первая – неправильная организация складирования срощенных деталей, когда они склеиваются друг с другом за чет выступления клея в соединении «минишип». Не выдерживание времени на адгезию клеевого соединения. Не выдерживание параметров температуры и влажности в зоне хранения.

Вторая проблема – нечеткое хранение срощенных по длине ламелей по сортам – отдельно лицевые, отдельно внутренние.

Ошибки участка чистовой калибровки плети и клеенанесения.

Первая ошибка – неправильный выбор станка для калибровки, как видно из описания участка прессования (см. ниже), рабочая скорость подачи строгального станка для оптимизации работы пресса и согласованной работы с устройством клеенанесения, должна быть не менее 60 м/мин. Для обеспечения такой скорости подачи и без потери качества поверхности, строгальный станок должен быть оснащен устройствами прифуговки прямых ножевых головок на нижнем и верхнем шпинделе. Станок работает в паре с не приводным устройством нанесения клея и отвердителя, стоящим сразу за станком. На практике, только 10% производств обладают таким станком. В большинстве случаев используются низкоскоростные строгальные станки, что приводит к повышению производственных затрат:

А. Если в первом случае весь участок обслуживается одним оператором, то в схеме применения низкоскоростного станка и отдельно стоящей клеенаносящей станции – работают 4 человека – прерасход по ФЗП в год до 1500 тыс. руб.

Б. Низкоскоростной не джойнтированный станок дает худшее качество поверхности плети, что приводит к повышенному расходу клеевой смеси. Перерасход даже в 30 гр. на кв.м. клеевого соединения приводит к годовым потерям минимум в 500 тыс. руб.

В. Скоростной станок работает очередями – быстрый прострог плетей для загрузки пресса – останов. Медленный станок строгает всю смену, задействуя систему аспирации, компрессор, перерасход электроэнергии почти в три раза, потери в год – 500 тыс.руб.

Г. Не прифугованный инструмент быстро затупляется ( в первую очередь из-за клея в соединении минишип), подвержен скалыванию, что приводит к дополнительному браку уже высушенных и срощенных деталей, перерасходу строгальных ножей, а также к дополнительным простоям на замену инструмента.

Д. На данный участок часто устанавливают обычные четырехсторонние станки, предназначенные для строжки погонажных изделий, тем самым ограничивая свое производство в номенклатуре продукции – откалибровать полубрус для переклейки, такой станок не всегда в состоянии.

Вторая ошибка – отсутствие механизации, что приводит к дополнительным расходам на ФЗП и невозможности скоростной подачи.

Третья ошибка – в лучшем случае только половина предприятий системно, несколько раз в рабочую смену, использует весовой контроль количества нанесенного на плеть клея, отсюда перерасходы.

Четвертая ошибка – неправильная организация буферов хранения и поштучной выдачи лицевых и внутренних ламелей клееного бруса, что приводит к повышению трудозатрат и снижению производительности.

Кстати, как показала практика, низкие скорости подачи, приводят еще к такому перерасходу дорогостоящего клея:

Ошибки в выборе клеевой системы и клеенаносящего устройства, в материале данной статьи не рассматриваем, так как в большинстве случаев, они корректируются поставщиком клея.

Ошибки участка прессования

Самые недорогие гидравлические пресса – вертикальные, но при этом они и самые непроизводительные (за исключением прессов с автоматическим набором клеевого поля, загрузкой и выгрузкой), т.к. укладка плетей и выгрузка осуществляется в ручную, что приводит к увеличению общего времени клеевого цикла на 20% и соответственно потерю производительности на одном прессе в сравнении с горизонтальным до 3 ех запрессовок в смену, и до 2000 куб. м. клееной продукции в год. Т.е. Затраты участка в виде ФЗП рабочих, электроэнергии, затрат на отопление, ложатся на меньшее количество произведенной продукции. Для выгрузки продукции из простого вертикального пресса нужна кран балка, так как вес одного бруса – 200-250 кг. И его просто опасно выгружать вручную. Кран балка – это также дополнительные затраты, и в эксплуатации. и при создании производства. Горизонтальные пресса не требуют наличия кран-балки (меньше высота помещения, меньше затраты на строительство и отопление), клеевое поле собирается заранее, в момент запрессовки предыдущего и подается в пресс в подпрессованном виде, замещая в рабочей зоне склеенную продукцию.

Вторая распространенная ошибка при выборе пресса – рассогласование времени набора клеевого поля и времени жизни клея в открытом, нанесенном на плеть состоянии, до момента запрессовки. Грубо говоря, если время прессования – 25-30 минут, то время жизни клея – 8-10 мин, т.е. за это время необходимо нанести клей на все заготовки и полностью собрать клеевое поле. При высоте прессовой зоны в 1,3 м. в него в среднем укладывается 25-30 плетей. (5 ламельный брус). В Итоге время укладки одной ламели – 20 сек, скорость подачи через устройство клеенанесения (при длине бруса 12 м.) - 60 м/мин. Если время жизни клея не выдерживается, то практически гарантированно возникает проблема расклея бруса, который находился внизу клеевого поля, в процессе эксплуатации.

Третья ошибка – неправильный расчет усилия давления и мощности боковых (выравнивающих) прижимов. Если был выбран пресс под ширину склейки 200 мм., то при длине 12,1 м (допуск на торцовку) и необходимом по ТУ равномерном усилии сдавливания 8 кг/кв.см. общее усилие прессования должно быть не менее 192 тонны, Если по ТУ усилие должно быть 12 кг/кв.см., то 290 тонн, и т.д. К сожалению, ценовая война между Производителями прессового оборудования, приводит к необходимости снижения ими технических характеристик (себестоимости) оборудования, Потребители не проверяют соответствие характеристик их техническим условиям и возникает ситуация, когда пресс просто не в состоянии выдать требуемое усилие при склейке – отсюда неизбежность расклея при эксплуатации.

Также, в целях экономии, предлагаются пресса с боковыми пневматическими цилиндрами, и малым количеством боковых стоек. Недостаточные усилия и малое количество прижимов по длине клеевого поля приводит к сдвижке плетей между собой (дополнительные съемы при профилировании и снижение К выхода) и отходу готового бруса от идеальной прямолинейности ( ТУ на экспортную продукцию). К этому же часто приводит недостаточно жесткая станина пресса, которая может терять плоскостность при нагрузках. Также слабые боковые прижимы не позволяют качественно произвести переклейку бруса большого сечения из двух склеенных и откалиброванных полубрусьев, т.к. при их выравнивании в клеевом поле требуются большие усилия.

Ошибки участка адгезии

После прессования в холодных прессах ( в отличие от ТВЧ склейки) брус и балку необходимо бережно соскладировать на 12-24 часа до полной адгезии клеевого соединения. Для экономии места складирование производиться слоями с обязательными промежуточными прокладками, иначе возможно «прихватывание» бруса между собой за счет подтеков клея. Основная ошибка – неправильная организация данного участка, использование некалиброванных прокладок, несоблюдение технических условий по температуре, влажности и времени вылежки, грубое обращение с клееным полуфабрикатом.

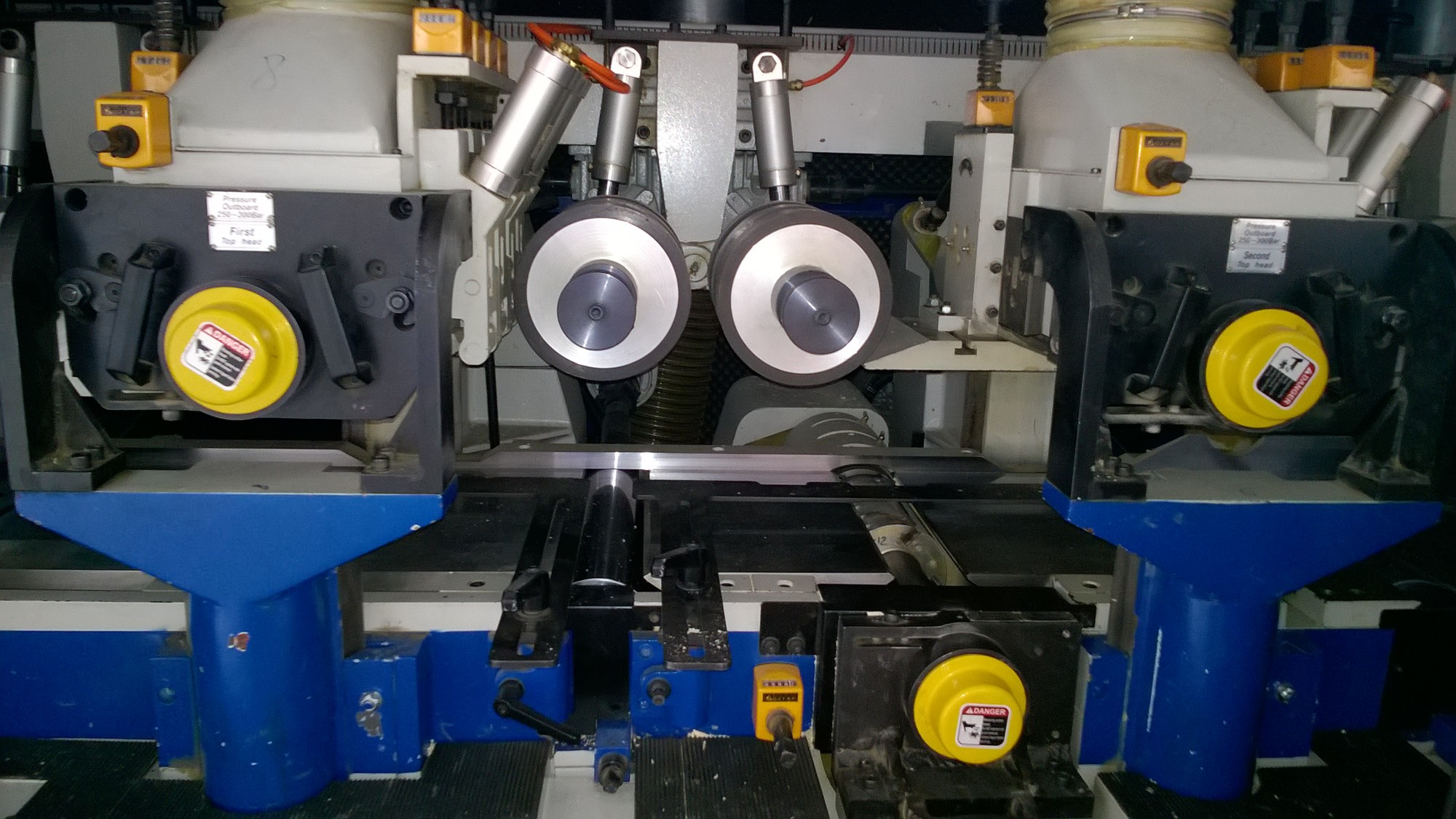

Ошибки участка калибрования/профилирования бруса и балки

Самая распространенная ошибка – ограничение максимального сечения калибруемой детали. Обычно, выбирают четырехсторонний станок с сечением 230 х 200 мм., что, при соответствующей мощности привода строгальных валов, позволяет обрабатывать брус, но не позволяет балку, которая зачастую является определяющим фактором при выборе деревянного дома. Дома из клееного бруса отнюдь не относятся к эконом сегменту деревянного домостроения и его внутренняя планировка подразумевает большие пространства, что, в свою очередь, приводит к необходимости комплектации домокомплекта несущей безопорной балкой большого сечения. Для ее калибровки необходимы станки с сечением обрабатываемой детали 400 х 200 (250) мм. Зачастую не размещение заказа на производство дома происходит, как раз по причине не возможности полной его комплектации балками на данном производстве. Также ограничение сечения калибруемой балки приводит к невозможности выполнения потенциальных заказов на производство промышленных, административных зданий и спортивных сооружений, а также выполнению заказов клееной балки на экспорт.

Вторая ошибка – несоответствие характеристик станка техническим условиям производства – ограничение по диаметрам резания ( 180 -200 мм) приводит к невозможности глубокого профилирования, отсутствие контропор на шпинделях, слабые двигатели привода, слабая система протяжки детали – к ограничению съема и снижению скорости подачи. (как уже отмечалось выше – снижение скорости подачи- увеличение производственных затрат по ФЗП и электроэнергии). Также возможен брак в следствии не равномерной подачи или ее останова, стопорения шпинделей, и т.д. Отсутствие стружколомательных пластин – попадание стружки под режущий нож и вмятины на лицевой поверхности и т.д. Причина – использование строгальных станков не предназначенных для профилирования или калибрования тяжелых крупногабаритных деталей.

Третья ошибка- отсутствие средств механизации подачи и приема заготовки на строжку. Если при условии, что брус подается и принимается в строгальный станок по системе приводных продольных и поперечных транспортеров, то обслуживание участка производится одним оператором, если вручную, то ему необходимы в помощь 1-2 подсобных рабочих, что, в свою очередь, приводит к повышению ФЗП в год на 400-1000 тыс. рублей. В итоге, Производитель бруса за 1 год теряет стоимость механизации и продолжает вместо прибыли нести дополнительные затраты.

Стоит также отметить, что при четырехсторонней обработки клееного бруса возникает эффект повышенной выработки режущих ножей в местах контакта с клеевым швом, так как клей обладает большей твердостью по сравнению с древесиной, если в условиях среднего или малого производства это не принципиально и всегда есть время на замену инструмента, то в условиях массового производства рекомендуется использовать четырехсторонние станки оснащенные системами профильного джойнтирования, которая снимает эту проблему.

Ошибки заточного участка

Отсутствие необходимого минимального парка специализированного заточного оборудования - станок для перезаточки прямых ножей в ножевых барабанах и изготовления профильных ножей в ножевых барабанах, второй станок – заточка цельнозатылованных фрез (минишип) по передней грани. Станок для заточки фрез минишип должен быть оборудован специальным устройством выставления и единовременной заточки всех фрез «минишип», устанавливаемых и на левый и на правый шипорезный станки. Т.е. станок должен иметь достаточную длину хода каретки. Консольный шпинель станка должен иметь заднюю поддерживающую бабку для выдерживания параметров точности затоки. Участок должен быть укомплектован электронными весами для взвешивания противоположно устанавливаемых ножей (простейшая балансировка).

Аспирационная система – должна быть точно рассчитана по параметрам обслуживаемого оборудования. Оптимально, когда каждый станок оборудуется шиберами, для отключения аспирационных отверстий во время простоя станка, а вытяжные улитки не только инвертированы, но и укомплектованы не одним мощным двигателем, а нескольким, подключаемыми или отключаемые в зависимости от необходимой мощности. В этом случае экономия по электроэнергии в год может превысить 1 000 тыс. руб. Система аспирационных труб должна быть надежно заземлена, т.к. в процессе перемещения древесных отходов по трубам, трение создает электростатическое напряжение, искра от которого может быть причиной возникновения пожара.

Некачественно подобранная система аспирации не полностью убирает отходы из оборудования, что также приводит к повышенной пожароопасности и дополнительным затратам на уборку в конце смены.

Если аспирационные кожуха строгальных станков не оборудованы специальными пластинами, ограничивающим забор воздуха мимо зоны резания, то это также приводит к повышенным расходам энергии на уборку отходов.

Заключение

Если сложить все или большинство ошибок в техническом оснащении и отступлении от технологии производства клееного бруса и балки, то мы получим перерасход по производственным затратам в 4-5 тысяч рублей на 1 кубический метр готовой продукции, что по сути приводит производство в состояние низко или не рентабельного.

90% от общего количества создающий производство, покупают не способность станков работать, а наиболее дешевое, низко производительное «железо», отсюда главная проблема – малая выработка в единицу времени и бешеные производственные затраты, высокая себестоимость и нерентабельность производства. Проистекает из того что до начала создания производства его никто ничего не считал

Когда в процессе производства возникает брак, Вы должны понимать, что бракуется не просто стоимость исходного материала, но и уже произведенные затраты на его сортировку, сушку, строжку и т.д. т.е. потери гораздо выше, чем просто стоимость исходного сырья.

Задайте свой вопрос

-

Клееные деревянные строительные конструкции

- Технология производства клееного бруса и балки для домостроения

- Технология производства клееной балки kvh

- Технология производства клееной балки BSH, DUO, TRIO

- Технология производства облегченной клееной балки и бруса

- Технология производства гнутоклееных строительных балок

- Технология производства CLT панелей

- Основные технические и технологические ошибки производства клееных деревянных строительных конструкций

- Технологии для глубокой переработки древесины

- Создание предприятия по выпуску балки KVH и бруса BSH.

Связаться с нами

Мы перезвоним Вам в течение 10 минут!

Нажимая кнопку "Позвонить мне", Вы соглашаететсь с условиями Политики конфиденциальности.