д.21, к.2, помещение 11А

- Инжиниринг и проектирование

- Технологии

- Оборудование

- Запчасти

Ленточно-делительные станки БУ

Ленточнопильный станок waco twin

Год изготовления 1998 г. Эксплуатация – Швеция Состояние - рабочее

Ленточно-делительный HP-68S БУ

Станок после кап.ремонта. Установлены новая транспортерная лента, новые направляющие и эксцентрик с валом.

Мы поможем Вам сделать правильный выбор, так как наш принцип - не продавать станки (это по большому счету кусок технологически обработанного металла), а продавать свойства станков, четко вписывая в технологию Вашего производства, рассчитываю технические требования к оборудованию.

Мы поможем Вам сделать правильный выбор, так как наш принцип - не продавать станки (это по большому счету кусок технологически обработанного металла), а продавать свойства станков, четко вписывая в технологию Вашего производства, рассчитываю технические требования к оборудованию.

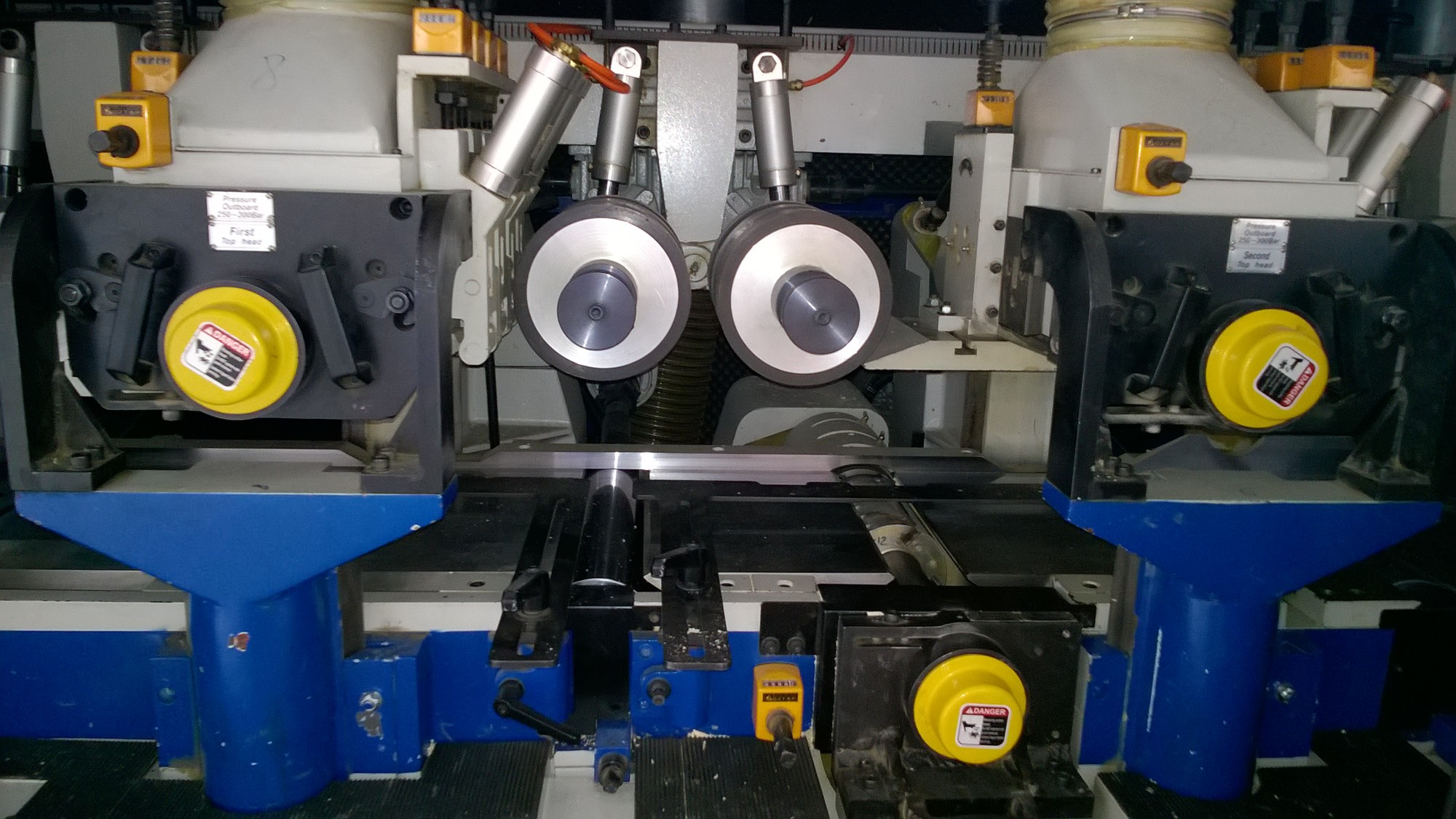

Делительный широколенточный механизм. Работал в паре с четырехсторонним станком, идеальное качество поверхности. Установите подающий стол и ощутите мощность двигателя 30 кВт. Обеспечение скоростной подачи заготовок.

Аксиомы:

b. 2 ряд 47 х 105, 47 х 155, 30 х 105, 15 х105, 30 х 130 и т.д. из данных типоразмеров получаются так называемые «хулиганские» размеры , к примеру вагонка имеет толщину 11,8 , вместо 12,5, но в 99% это допустимо, т.к. конечного покупателя интересуют кв.м. или пачки.

3. Чем тоньше доска, тем большое количество выпавших при сушке сучков, тем выше выход сорта С, который отрицательно влияет на рентабельность. Присутствие большого процента сорта С (более 30%) сводит рентабельность производства к 0.

4. Если есть желание решить проблему отсутствия ленточного делителя пилением тонких типоразмеров на лесопильной установке, то это в корне неверно, т.к. приводит к уменьшению производительности ( в случае отсутствия многопила) и увеличению себестоимости, а в случае его наличия - к уменьшению К выхода, т.к. дисковый многопил имеет большие пропилы и по практике при выпиливании десяти 16 мм. Досок, теряется на пропилах минимум 1 доска. С учетом не сверхвысокой рентабельности погонажного производства эти К и производительность крайне важны.

Применение ленточного делителя перед 4ех сторонним станком позволяет:

1. Увеличить производительность сушильных камер и увеличить К выхода готовой продукции до общепринятых величин – 0,74-0,75. В потенциале, при правильной работе с поставщиками пиломатериала, свести выход сорта С к 2%

2. Минимизировать количество типоразмеров сечений пиломатериала на входе в производства. К примеру из пиломатериала исходным пильным сечением 50х105 можно получить три детали «Вагонка» или две детали «Узкая имитаций», или 1 деталь «вагонка» и 1 деталь «Узкий пол» или 2 детали «Узкий блок Хаус». Данная операция позволяет оперативно реагировать на спрос и манипулировать К выхода по сортности. Если при оценке качества материала после сушки обнаруживается большое количество не сросшихся сучков, то при строжке вагонки, Вы получите «решето». Логичнее перераспустить его на «узкий блок хаус» из которого сучки выпадать практически не будут.

3. Уменьшить себестоимость обработки пиломатериала до подачи в погонажный цех – чем меньше количество досок, тем меньше затраты на ее обработку и внутризаводскую логистику .

4. Упростить закуп пиломатериала – т.к. сечения 50 х105, 50 х155 – общепринятые, доска 16 х105 – так называемая «сопутка» не пользуется большим спросом у потребителей в силу вышеперечисленных причин и стандартно, в больших объемах не выпиливается.

6. Именно использование делителя позволяет снизить допуски на обработку на четырехстороннем станке, классически, при производстве изделия толщиной 12,5 мм, на делителе выставляют 14,5 мм., Без делителя необходимо использовать пильный размер не менее 16 мм. , - после сушки -15 мм.. Лишние 0,5 мм сухого пиломатериала, на более менее средних объемах производства – по гожу существенные деньги.

7. Если есть время и желание проверить все выше перечисленное, позвоните на любое погонажное производство на севере РФ и спросите зачем они используют делители.

Не нашли ничего для себя подходящего? Заполните небольшую форму запроса и отправьте нам, мы свяжемся с Вами для получения технического задания и подберем необходимый станок.

Задайте свой вопрос

- YATES

-

Многопильные станки, Б/У

- Многопильный станок OGAM PO 280

- Дисковый многопильный станок OGAM 340

- Многопильный дисковый станок OGAM PO-680 / D

- Многопильный дисковый станок MRS700

- Многопильный станок Cosmec

- Автоматическая линия второго ряда на основе двухвального многопильного станка Storti

- Тяжелый многопильный станок бу MECLOBO

- Многопильный станок дискогового пиления б/у RAIMANN

- Многопильный станок OGAM 220/E

- Автоматизация и механизация

- Линии сортировки пиломатериала БУ

-

Линии лесопиления, лесоперерабатывающие комплексы, механизация и автоматизация

- Автоматическая линия пиления тонкомера

- КОМЛЕКСНАЯ ЛИНИЯ ЛЕСОПИЛЕНИЯ WOOD MIZER

- Полнокомплектная комбинированная линия лесопиления Soderhamn Eriksson для переработки тонкомерного пиловочника Производительностьлинии 150 000 куб.м. в год при работе в две смены

- Полнокомплектная комбинированная линия лесопиления Costa предложение в двух вариантах Производительность линии 180 000 куб.м. в год при работе в две смены

- Лесопильная линия EWD (ЕВД) производительность 100 000 -120 000 кубических метров пиловочника в год

- Лесопильная линия LINCK (ЛИНК) производительность 170 000 кубических метров пиловочника в год

- Линия лесопиления LINCK (ЛИНК) производительность 350 000 кубических метров пиловочника в год

- Профилирующая лесопильная линия LINCK (ЛИНК) производительность 300 000 кубических метров пиловочника в год

- Полнокомплектный лесопильный завод Soderhamn (Содерхамн) производительность до 260 000 кубических метров пиловочника в год

- Профилирующая лесопильная линия LINCK (ЛИНК) производительность 110 000 кубическихметров пиловочника в год в Германии

- Линия переработки тонкомера БУ. Лесопиление из Швеции

- Термит 150Е — линия переработки тонкомера БУ за один проход

- ЛЕСОПИЛЬНАЯ ЛИНИЯ EWD

- Лесопильный завод под ключ, полностью скоплектованный

- Линия лесопиления бу из Швеции, вариант ARI+BKR

- Автоматическая линия лесопиления БУ из Швеции

- Линия лесопиления БУ из Швеции. Предложение №2

- Лесопильный завод № 1

- Термит 300ФП. Линия лесопиления ФБС, 35-40 куб.м. в смену. 4 оператора

- Лесопильная линия в кировской области, производительностью 80-100 куб.м в смену

- Автоматическая лесопильная линия HEW SAW 200

- ЛЕСОПИЛЬНЫЙ ЗАВОД ХЬЮ САУ

- ЛИНИЯ ЛЕСОПИЛЕНИЯ SODERHAMN

- ЛИНИЯ ЛЕСОПИЛЕНИЯ LINCK

-

Заточные станки

- ЗАТОЧНОЙ СТАНОК SCHNEEBERGER БУ

- СТАНОК WEINIG RONDАMAT 931

- СТАНОК ДЛЯ ЗАТОЧКИ JEFFER JF 200

- Заточной станок G 320P

- WEINIG RONDOMAT 909

- WEINIG RONDOMAT 950

- Opti Control 970 Система контроля инструмента

- Заточной станок Rondomat 960

- Заточной станок Rondomat 960, Б/У

- Заточной станок Opti Control

- Заточной станок Jeffer JF-200

- Заточной станок Jeffer JF-330

- Заточной станок Rondomat 931

- Заточной станок Jeffer JC-312

- Четырехсторонние строгальные станки БУ REX

-

Четырехсторонние станки БУ leadermac

- LEADERMAC LMC 826H 2008

- LEADERMAC LMC 623C 2007

- LEADERMAC LMC 623C

- LEADERMAC 523 CM 2002

- LEADERMAC LMC 823 HU 2004

- LEADERMAC LMC 823C 2002

- LEADERMAC 723 H 2004

- LEADERMAC LMC 723C 2013

- LEADERMAC LMC 623 С 2002

- LEADERMAC 723H 2004

- LEADERMAC LMC 623C 2008

- LEADERMAC LMC 723С 2005

- LEADERMAC LMC 723С 2008

- LEADERMAC LMC 723H 2006

- LEADERMAC LMC 623Sp 2011

- Leadermac 923 Th 2007

- LEADERMAC LMC 840 Pl

- LEADERMAC LMC 923TH

- LEDERMAC LMC 823H

- LEADERMAC LMC 623С 2008

- LEADERMAC LMC 723C 2006

- LEADERMAC LMC 623C 2001

- LEADERMAC LMC 623SP 2007

- LEADERMAC LMC 923SP

- LEADERMAC LMC 923H

- LEADERMAC LMC 723TH

- LEADERMAC LMC 623 C/PL

- LEADERMAC LMC 923 Sp 2000

- LEADERMAC LMC 723SP

- Купить четырехсторонний станок бу.

- LEADERMAC LMC 723cm 2006

- LEADERMAC LMC 923TH 2007

- LEADERMAC LMC 615С 2007

- LEADERMAC LMC 823C 2007

- LEADERMAC LMC 723CM 2014

- LEADERMAC LMC 623С 2007

- LEADERMAC LMC 623С 2003

- LEADERMAC LMC 923PL 2003

- LEADERMAC LMC 823C 2007

- LEADERMAC LMC 923HU 2003

- LEADERMAC 623C 2003

- LEADERMAC LMC 723С Б/У

- LEADERMAC LMC 923H Б/У

- LEADERMAC LMC 823H 2001

- LEADERMAC LMC 823H 2002

- LEADERMAC LMC 723CM

- LEADERMAC LMC 823H 2003

- LEADERMAC LMC 923MX

- WACO MAXI ЗЕРКАЛЬНОЕ ИСПОЛНЕНИЕ

-

Кромкообрезные станки б/у

- SOCOLEST

- PAUL

- Paul K34V/1000/L

- Linck SC12L

- Raimann ProfiRip KM 310

- Raimann ProfiRip KM 310М

- Кромкообрезной станок PAUL б/у 1991

- Кромкообрезной станок PAUL б/у 1981

- Кромкообрезной станок PAUL б/у 2007. Состояние нового станка по существенно сниженной цене

- Кромкообрезной станок PAUL модель К34

- Кромкообрезной станок от производителя с мировым именем — EWD

- WEINIG POWERMAT 2500 2011

- REX HOMS 310K-2

- Четырехсторонний станок Weinig Hydromat H22А

- WEINIG HYDROMAT 25R

- WACO ATTACK

- WEINIG HYDROMAT 92ГВ

- WEINIG 25R 8J 8SP

- RAUTE H11

- Горячие пресса БУ

- Линия производства клееного бруса

- Столярное производство

-

Станки на складе

- Калибровально-шлифовальные станки б/у

- Waco 3000

- Дробильная установка CM-400 Б/у

- Вакуумный пресс

- Ножевые барабаны для прямой и профильной строжки с гидрозажимным механизмом

- Калибровально-шлифовальный станок Griggio GC 110

- Продольно поперечный станок ERNST

- Двухсторонний калибровально-шлифовальный станок VIET

- Установки для измельчения древесных отходов

- Оборудование для упаковки БУ

- Окорочные станки

- Оборудование для производства паркета

- Угловые центра для производства оконных блоков БУ

- WEINIG FFA 22N

- Ленточно-делительные станки БУ

-

Линии торцевого сращивания заготовок в длину

- ЛИНИЯ ТОРЦЕВОГО СРАЩИВАНИЯ FJ 17 Z (зеркальное исполнение) БУ

- Линия торцового сращивания по длине ГРЕКОН/МИНДА

- Линия торцового сращивания по длине, строгания ламелей и выторцовки дефектов на основе Dimter HK 200

- Автоматическая линия торцевого сращивания б/у для внутренних и лицевых ламелей

- ЛИНИЯ ТОРЦЕВОГО СРАЩИВАНИЯ FJ 17 БУ

- АВТОМАТИЧЕСКАЯ ЛИНИЯ ТОРЦЕВОГО СРАЩИВАНИЯ DIMTER HK 400

- Обрабатывающие центра для домостроения

- Оптимазаторы и линии оптимизации б.у.

- Сушильные комплексы

-

Шлифовальные станки б/у

- Шлифовально полировальный станок Butfering Optimat SWT 325 CH

- Шлифовально калибровальный станок VIET S2 323 Challenge

- Шлифовально калибровальный станок VIET S2 321 Challenge

- ШЛИФОВАЛЬНО КАЛИБРОВАЛЬНЫЙ СТАНОК HEESEMANN LSM8

- Шлифовально калибровальный станок Dmc Technosand

- Двухстороння калибровально-шлифовальная система EUMUCO 1100 RR + RR

- Двухсторонние рейсмусы б/у

- Двухсторонние шипорезные станки б/у

- WEINIG Hydromat 23, 2000 года

- WEINIG UNIMAT 17N

- Скоростной четырехсторонний станок б/у Waco HM 225 после капитального ремонта

- WACO ATACK

- WEINIG HYDROMAT 22B

- WEINIG HYDROMAT 23, 7 шпинделей

- LEDINEK Tramles 400/ 6V+4F

- WEINIG UNIMAT 23, 1992 г.

- WEINIG UNIMAT 23, 1989 года

- WEINIG UNIMAT 23, 1992 г., универсальный

- WEINIG POWERMAT 1000

- WEINIG UNIMAT 23, 1992 года

- WEINIG UNIMAT 22N

- WEINIG UNIMAT U23

- WEINIG UNIMAT 22A

- WEINIG Hydromat 23с

- Реализованные станки

-

Линии строгания, предлагаемые с механизацией и большой степенью автоматизации: Waco и LMC (Leademac)

- Скоростная линия производства строганных изделий LMC 823H

- Линия скоростной строжки на основе станка Leadermac LMC 623C

- Линия hydromat 5000 2006г.

- Линия leadermac lmc 723c

- Автоматическая линия строгания заготовки Weinig Hydromat 23

- Линия строгания заготовки на основе Weinig Hydromat 23

- Автоматическая строгальная линия на основе Waco HM200X

- Строгальная линия с автоматической загрузкой и выгрузкой продукции. Работает на скорости 160 м/мин

- Автоматическая строгальная линия на основе станков LEADERMAC 723 TH, скорость строгания 150 м/мин

- Weinig Hydromat 23 б/у Швеция

- WACO 2000 HOLLAND

- WEINIG HYDROMAT 17B

- WEINIG HYDROMAT 25R 8HD

- WEINIG HYDROMAT 23

- Hydromat 17BL восьмишпиндельный четырехсторонний станок со скоростью подачи 120 м/мин

- WADKIN GAJX 220

- WEINIG модель HYDROMAT 22A

- WEINIG HYDROMAT 22AL

- Линия строжки по выпуску погонажных изделий б/у в идеальном состоянии

- WeinigUnimat 17A. Четырехсторонний станок в отличном состояни

- WEINIG HYDROMAT 22A

- WEINIG UNIMAT 14K

- WEINIG UNIMAT 17C

- WEINIG модель UNIMAT 17N

- Waco 2000 со скоростью подачи 100м/мин

- LIDINEK

- WEINIG HYDROMAT 17BL

- Комплексное решение скоростного строгального цеха

Связаться с нами

Мы перезвоним Вам в течение 10 минут!

Нажимая кнопку "Позвонить мне", Вы соглашаететсь с условиями Политики конфиденциальности.